福建朝旭新能源科技有限公司-ZX-页岩砖行业福建朝旭新能源科技有限公司 放眼望去,国家大力整治环境,对各种能耗企业进行大规模的整顿治理,还给人民青山绿水,取得了很大的成果,对此我们每一个福建朝旭新能源科技人都大力支持,身体力行。但同时也给生产企业带来了很大的挑战---环保要求高、成本增加、能耗居高不下等,长期困扰我们的砖瓦企业。在此背景下ZX-页岩砖节煤剂诞生了,给我们的砖瓦生产企业带来了新曙光。

一产品分析释疑: 节煤剂的组成包括膨松剂、氧化剂、催化剂、固硫剂、及其他有机助剂。

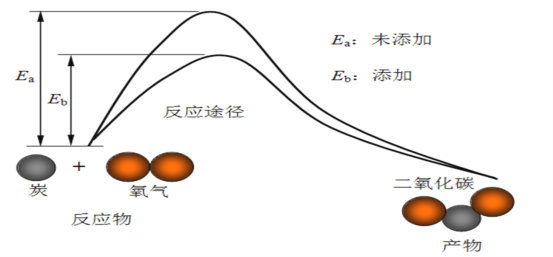

1、膨松剂 膨松剂在窑炉高温区会受热爆裂,搅动煤层中的气流,促使碳粒表面的灰烬或燃烧产物CO脱离,使之充分燃烧,膨松剂主要指的是工业盐。 2、氧化剂 氧化剂有助于提供燃烧在预热段、燃烧段和燃烧尽段所必须的活性氧,促使煤在燃烧过程中释放可燃的挥发份和碳粒的燃烧。本产品用的氧化剂有高锰酸钾,氯酸钾,高氯酸钾等。高锰酸钾可以在200-240℃温区分解出氧气;氯酸钾可以在300-350℃温区分解放出氧气;高氯酸钾可以在400℃以上分解出氧气;这些分解出的氧气为煤炭燃烧提供了必要的氧源。另外,硝酸盐类如硝酸钠、硝酸钾、硝酸铈、硝酸钡等固体硝酸盐加热时能分解放出氧气,其中最活泼的金属的硝酸盐仅放出一部分氧气而变成亚硝酸盐,其余大部分金属的硝酸盐,分解为金属的氧化物、氧气和二氧化氮。硝酸盐在高温时也是强氧化剂。 3、催化剂 有二氧化锰、氧化镁、三氧化二铝、四氧化三铁、三氧化二铁、氯化铁、稀土元素、碳酸钠、铝土等。其中氧化铝可以高温条件下抑制CaSO4的分解,同时可以形成高热稳定的CaSO4、CaO和Al2O3的复盐,而且此产物覆盖或包裹CaSO4晶体表面,抑制CaSO4的分解。金属氧化物则是在氧传递过程中起着至关重要的作用。含铁化合物通过降低煤燃烧的着火温度与反应活化能来改善煤的燃烧特性。其作用效果随添加量的增大而增强。其中,FeCl3 能够提高煤燃烧过程中挥发分与降低煤焦的着火温度,提高低温燃烧过程的燃烧速率,使煤的着火与燃烧更加容易,并且随着添加量的提高,对煤燃烧特性的改善作用也不断提高;Fe2O3对煤的燃烧过程影响不大。但Fe2O3对550℃左右的煤燃烧具有助燃作用。燃煤中添加MnO2:可以改善煤粉燃烧性能, 试验结果表明,添加2%~5%的MnO2可使无烟煤和烟煤燃烧率分别提高14%~18%和3%~8%,且富氧与添加MnO2并用可进一步提高助燃效果。其助燃机理在于热分解放出的活性氧加快了着火初期的火焰传播速度,进而提高了煤粉燃烧率。 4、固硫剂 本产品采用钙基固硫剂,钡基固硫剂。钙基固硫剂有CaCO3、CaO、Ca(OH)2三种固硫剂,Ca(OH)2固硫效果最好,其次是CaCO3、CaO。在纯的CaCO3中添加氧化铁可以在固硫反应中起促进作用,降低反应活化,使反应更易进行,而且氧化铁的加入,可以使CaSO4的分解温度有一定的提高,加快CaSO3的氧化反应。浸渍加入CaCO3或Ca(OH)2(石灰乳)及分别与少量CaCl2、Fe(NO3)3、FeSO4的混合盐和浸渍Fe(NO3)3、FeSO4对烟煤、无烟煤均有较明显的助燃作用。 有机钙基固硫剂的作用效果更好。实验结果发现有机钙的煅烧分为3个阶段:第1阶段以析出水份为主,第2阶段则以析出有机气体为标志,第3 阶段则是碳酸钙分解。醋酸钙镁的分解较为容易进行,在298 ℃就开始析出丙酮气体。而醋酸钙和丙酸钙分别在390 ℃和392 ℃开始析出丙酮和戊酮气体。添加醋酸钙或丙酸钙后,煤热解析出温度提前,挥发份最大析出速率增大挥发分释放特性指数明显提高,热解过程变得更为剧烈,热解性能得以提高。煤添加有机钙后,燃烧初期样品迅速失重,燃烧速率远大于原煤,而在后期,样品燃烧平缓,燃烧速率小于原煤。有机钙提高了煤的着火性能和整体燃烧性能。钡基固硫剂主要是BaCO3。纯BaSO4的分解温度为1580℃,大大高于CaSO4的分解温度,显示较高的热稳定性,且Ba较Ca具有更高的金属活泼性,对应的氧化物具有更强的碱性,更利于与酸性氧化物SO2的反应。 钡基固硫剂在煤高温燃烧中的固硫效果明显高于钙基固硫剂,采用钙基、镁基、钡基固硫剂,其固硫反应发生在SO2或SO3,与金属氧化物之间,其主要化学反应通式为:baO + SO2 + 1/2 O2 = SO4 或baO + SO3 = baSO4 。 二原理: 现在砖坯硬塑强度都很大,砖坯内部不易有氧燃烧,煤耗大、产量低、排放多、容易形成黑心砖。 用ZX-页岩砖节煤增氧助燃剂,砖体内部增氧助燃,依靠节煤剂中助燃剂的作用,提高煤的挥发分,提高热量利用率,依靠节煤剂中催化剂的作用,使砖体内部的煤在氧气相对充足的条件下燃烧,最大程度的使煤在燃烧时转变为完全燃烧产物二氧化碳,使煤的热量充分释放,减少煤的不完全燃烧产物一氧化碳的生成量或没有参与燃烧煤的量,提高煤的燃烧热量利用率。同时节煤剂中含有帮助泥土或页岩发酵的物质,让砖体内部颗粒在燃烧过程中更细,密实度增加,减少砖体内部的孔隙率,增加砖的结构强度和韧性。 三使用效果 1、省煤,同等烧砖速度条件下省煤18-25%以上成本。及减少硫排放25% 2、提产,不减煤时,加剂后,烧砖速度加快20%。 3、明显提高砖的钢性声音,增加砖的密实度和强度。 4、改善砖的整体颜色,加剂后,烧出的砖颜色高度整齐一致,砖的颜色可做出红色、朱红色或白色。 4、提高砖的成品率,大幅度降低或杜绝烂砖或断砖现象,特别适用于广东、广西、海南、四川、重庆等地。区土质。 5、降低排放,加剂后,部分硫被固定在砖坯里面,同时煤耗降低减轻环保压力。 四使用方法 添加量,50万标准砖(干砖坯2.5公斤)/吨节煤剂。节煤剂占干砖坯总重量万分之八左右。用法,将节煤剂溶解在水中配成5~10%的浓度,添加到第一道搅拌机原料入口位置,根据出砖速度调节流量。 论节煤增氧助燃剂为什么能节煤增产? 目前,砖瓦行业都把重点集中在窑炉保温节能工作上,不惜巨资改造窑炉以达到节能的目的,但却忽视由于砖体固有缺陷造成燃煤效率不高的问题,可以这么说,提高砖的燃煤效率和提高窑炉自身的节能水平完全可以相提并论,完全可以取得相同的节能效果,但部分的砖厂老板并不理解页岩砖节煤剂用在砖里为什么能节煤,凭什么能节煤,砖里的煤都烧完了,难道加了节煤剂能代替煤,加了节煤剂难道煤发热量提高了?针对这些问题,在这里对节煤的原理再做一个详细的阐述和说明,以加深大家对节煤剂的认识,消除对节煤剂所产生的误会。

一、使用节煤增氧助燃剂后为什么能节煤增产 节煤剂本身不具备发热量,它是提高可燃物燃烧时放热效率的一种物质。大家都知道,煤的可燃物质主要由两部分构成,挥发分和固定碳,烧砖所用的煤以中低挥发分的煤为主,所以在燃烧时以固定碳燃烧提供的热量为主,固定碳和氧气接触燃烧时在不同的条件下有不同的燃烧产物,释放出的热量也不一样。 碳在氧气供应充足的条件下燃烧产物为二氧化碳,而在供应不足的情况下燃烧产物为一氧化碳,以数据为例,12g碳完全燃烧生成一氧化碳放出的热是110.5kj,12g碳完全燃烧生成二氧化碳放出的热量是393.5kj,也就是说,同样多的煤燃烧时在氧气供应充分与不充分的条件下两者释放出的热量相差三倍,差异巨大。 有部分老板可能会想,我的窑通风很好,码坯也稀,根本就不存在缺氧的情况,而事实并不是这样。窑炉通风好并不代表风能顺利到达砖体内部,码坯稀并不代表砖体内部也有充分的氧气供应,存在的问题就是,通风再好,码坯再稀,只有砖体表面能接触到充分的氧气,而砖体内部实际只能借助砖体中非常细小的空隙通过外部氧气的扩散来得到氧,因而实际就处于一种缺氧的状态。 砖在窑内燃烧时,实际上等同于砖里的煤在一种氧气供应不足的条件下完成燃烧反应的,这就导致煤的燃烧热量得不到完全的释放,煤的不完全燃烧产物一氧化碳扩散出砖体表面后在窑内有部分接触氧气又重新参与燃烧,另一部分一氧化碳在风力的作用下随烟气排出了窑外,即便是一氧化碳重新接触氧气燃烧又放出热量,但这种热量是在砖体外产生,等同于砖在靠外燃提供热量,热能利用同样不高。 有些老板从普通砖机更换成真空硬塑砖机后,对煤耗的大幅度提升应该会有很深的体会。同样的土质,同样的煤,换了一个砖机,煤耗就不一样,其根本的原因就在于两者压出的砖在紧密度不一样,因为砖体内部供氧的差异从而导致对煤的利用率不一样,真空机压出的砖由于内部缺氧,煤的热量释放率低,就好比人吃同样多的东西,有些人不能完全消化一样。煤的利用率低了,自然就耗煤多了,同时,砖体内部缺氧后,土里的铁元素也不能氧化完全,生成四氧化三铁(一个铁得到1.33个氧原子)这种黑色的不完全氧化产物,这也就是为什么现在的标砖即便烧好了内部还是黑心的原因。(氧气供应充足时生成三氧化二铁,一个铁得到1.5个氧原子,三氧化二铁为红色) 另外,同样的土质,同样的窑炉,为什么多孔砖配热卡位明显要低50到100卡左右,其根本的原因也就在于多孔砖体壁相对薄,外部的氧气更容易到达砖体内部,所以煤的利用率相对较高。 ZX-页岩砖节煤剂的研发就是针对砖在燃烧时内部缺氧的特点而专门研制的,内含催化剂、助燃剂等多种成分,其中的催化剂在燃烧的过程中依靠其对氧的强烈吸附、传递作用,高效的、连续的实现把外部的氧传递给砖体内部的煤,从而让砖体,特别是砖体内部在氧气相对充足的条件下参与燃烧,也就是说有了催化剂的作用,就相当于实现了砖体内部供氧功能,改变过去那种砖体表面富氧,而内部缺氧的燃烧状态,内部的氧气供应充分了,碳燃烧生成二氧化碳,从而使热量释放最大化,提高砖体的热量利用效率。同时,助燃剂降低煤的燃点,提高煤中挥发分的利用率,加快了砖坯的燃烧,就增加了产量。综合起来,有了节煤剂里催化剂,助燃剂的协同作用,煤的热量利用率高了,因此达到同样的煅烧效果,用煤量自然就减少了,也就节煤了。 二、加节煤剂后砖声音、强度变好的原因 砖的刚性声音是由砖体内部的密实度决定的,烧好的砖密实度越好,砖的刚性声音越好,砖的强度也越好。砖坯原料在燃烧升温的过程中内部的化学成分发生复杂的化学反应变化,原料不同发生的反应也不尽相同,但不管发生什么变化,从物理原理上讲不外乎这样的过程:砖坯在燃烧的高温阶段产生适当的液相,正是靠这种微弱的液相把砖坯的原料颗粒粘接起来,砖的空隙率逐渐减少,最后冷却后成为一个砖的整体,要产生足够的液相,两个因素很关键,一个是温度,温度越高,液相自然形成就多,另一个就是原料的细度,原料越细,原料的熔点也就越低,原料在升温的过程中越好熔,越好产生液相。有些砖厂建陈化库生产砖坯前提前发酵帮助原料细化也就是这个道理。但每个厂的实际条件不一样,有些页岩砖厂由于页岩湿度大或则页岩的硬度大,过分追求细度的话往往会严重影响产量,所以无奈选择提高细度来达到产量,但这样带来的问题就是,窑内的火稍微差一点烧出来的砖就没声音,这种没声音的砖堆放的时间稍微长点,就会出现严重的粉化,成为一堆废品。另外一种典型的现象就是有部分的粘土砖厂为了省电,把没有发酵的土不经过破碎直接压砖,这样的结果就是,无论砖怎么烧得老,就是没声音,以上两种都是普遍存在的现象,这种没声音的砖根本的原因就在于烧好后密实度不够。 节煤剂之所以能让烧好的砖声音变好,原因有两个,第一就是增氧后温度提高了,有了温度,液相产生自然容易,砖坯原料烧完后粘接更好。第二,节煤剂中含有相当于帮助原料发酵的物质,让原料在烧的过程中更细,烧完后密实度提高,砖的声音和强度自然就提高了。 ZX-页岩砖节煤剂--砖体燃烧、供热方式的彻底革命 窑炉的供热方式有两种,一种是外燃式,一种是内燃式。外燃式供热在陶瓷以及高档砖瓦领域应用较多,而内燃供热在目前的国内烧结砖领域应用较多。国内的烧结砖为什么不采用像陶瓷窑炉一样的外燃供热,原因很简单,那就是能耗太大。 前文分析过,目前的烧结砖在烧结过程中,除了砖体表面,砖体内部的碳在燃烧时实际是在供氧不足的完成燃烧的,供氧不足,碳多氧少,那产物只能是未充分燃烧的一氧化碳,一氧化碳通过扩散到砖体外面,重新又接触到空气中的氧气,实现二次燃烧,这就是目前的烧结砖一个微观的烧结过程。 二次燃烧发生在砖体的外面,所以说,目前的真空挤出成型的烧结砖看似是内燃式供热,但分析透彻了,它实际是内、外燃综合供热的热量提供方式。具体的数据估算就是,内燃提供百分之二十五的热量,外燃提供百分之七十五的热量,在这样主要依靠外燃提供热量的供热条件下,现在的烧结砖能耗大也就不足为怪了。 厂家直营13959952770“朝旭”固硫节煤剂 关注我们:

笔者走访不少国类的不少大型砖厂,老板们的共同体会就是,我的窑炉是巨资建造的,窑炉保温性能很好,但就是煤耗降不下来,砖厂的每个工序都在想方设法依靠提高自动化程度来降低生产成本,能降的基本都做到了极致,但唯一不能降的就是煤耗,这成了这些追求成本的老板们心中最大的困惑。没错,任何事物的发生总有它背后的原因,这些众多的因素总有一个决定性的因素在决定事物的发展,认真的总结事物发展的规律,合理的按照规律办事,总会找到解决问题的办法,俗话说,自然界万物生灵总是一物降一物,这个道理放在目前的烧结砖煤耗高这个问题上同样适用,众里寻它千百度,蓦然回首,那种可以降服煤耗高的物质就在灯火阑珊处,这个物质也就是—zx-页岩砖节煤增氧助燃剂。 添加zx-页岩砖节煤剂后,砖体内部的供氧大幅度提高,氧气充足了,砖体内部的碳在燃烧时直接生成二氧化碳,实现完全意义上的内燃供热,所以节能就成为了必然。而且从质量上讲,有了页岩砖节煤剂的作用,砖体本身在燃烧时里外均匀的受热、燃烧,不再有像以往那种外焦内生的情况出现,所以砖体强度也就有了档次上的提升.

CN: 福建朝旭新能源科技有限公司 ADD: 福建·晋江 TEL: 0595-85557676 E-Mail:zhaoxukj@126.com Http//:www.cnzhaoxu.com

|